Sicherheit der Massemessung in der pharmazeutischen Industrie. Metrologische Grundprüfungen (Teil II)

.jpg)

Messtechnische Prüfungen erhöhen die Sicherheit von Massenmessungen, vorausgesetzt, sie werden korrekt und regelmäßig durchgeführt. In der pharmazeutischen Industrie ist die Messsicherheit eine Priorität. Der zweite Teil unseres Artikels befasst sich daher mit der Methodik der messtechnischen Prüfungen. Zunächst erfahren Sie, wie Sie sich auf solche Tests vorbereiten können.

Vorbereitung auf die Tests

Vor den Versuchen ist es erforderlich, sich mit den Begriffen der Waage, der Massenstandards und der Methodik vertraut zu machen. Dies soll es ermöglichen, einen Prüfzyklus zu entwerfen, der die Messgenauigkeit und -präzision deutlich macht.

Waage

Jede Waage verfügt über Standardeinstellungen, von denen es abhängt, wie schnell und präzise die Messung durchgeführt werden kann. Die Standardeinstellungen garantieren einen korrekten Betrieb der Waage unter typischen Laborbedingungen, d.h. Temperatur von ca. 20oC, relative Luftfeuchtigkeit von ca. 40%. Die werksseitigen Einstellungen zur Optimierung des Waagenbetriebs werden auf der Grundlage von Beobachtungen der Standardwägung angepasst. Bei Laborwägungen werden auch andere Objekte als Massestandards gemessen, z.B. Glühbirnen, Becher, Gefäße usw. Aus diesem Grund ist es manchmal notwendig, die Einstellungen der Waage geringfügig zu ändern, wobei die tatsächliche Prozessspezifikation herangezogen werden muss. Im Falle der Radwag-Geräte kann eine solche Optimierung während der Routineprüfungen im Rahmen des Validierungsprozesses durchgeführt werden. Es gibt im Wesentlichen zwei Arten von Optimierungen:

- Optimierung für Geschwindigkeit,

- Optimierung für die Messgenauigkeit.

.png)

Abbildung 9. XA 21.4Y.A PLUS – Stentapplikation

Methode der Messsignalfilterung

- sehr schnell / schnell,

- durchschnittlich,

- langsam / sehr langsam.

Stabilitätskriterium

- schnell,

- schnell und zuverlässig,

- zuverlässig.

Eine Optimierung zu Gunsten der Geschwindigkeit kann zu einer etwas schlechteren Genauigkeit und Präzision führen. Das liegt daran, dass in diesem Fall ein stabiles Wägeergebnis definiert ist durch:

- kurze Beobachtungszeit, und

- erhebliche Schwankungen des Wägeergebnisses,

daher kann ein falscher Wert für ein stabiles Ergebnis genommen werden.

Um den Wägeprozess zu Gunsten einer hohen Genauigkeit zu optimieren, sind in der Regel folgende Maßnahmen erforderlich:

- Langfristige Beobachtung des Messsignals,

- eine sehr geringe Schwankung des Wägeergebnisses.

Es ist festzustellen, dass bei Waagen mit der Ableseeinheit d = 1mg, also PS 1000.X2 (Abbildung 10), praktisch keine großen Unterschiede in der Messzeit oder der Wägegenauigkeit vor und nach der Optimierung bestehen. Bei Waagen mit der Ableseeinheit kleiner als 0,1 mg, z.B. Mikrowaagen der Serie MYA 4Y, sind enorme Unterschiede festzustellen.

.png)

Abbildung 10. PS 1000.X2 – Massenmessung mit Ablesbarkeit von 1 mg

Produktcode: WL-218-0026

Auf der Suche nach einer idealen Lösung hinsichtlich Wägegeschwindigkeit und -genauigkeit ist es notwendig, die realen Anforderungen an den im Labor realisierten Prozess zu berücksichtigen. Dies soll nicht nur die Auswahl einer geeigneten Waage ermöglichen, sondern auch die Einsparung von Testmaterial, das kostspielig sein kann. Die theoretische Abhängigkeit zwischen der Messzeit und der Genauigkeit für eine typische Laborwaage mit hoher Auflösung ist in Abbildung 11 dargestellt.

.png)

Abbildung 11. Optimierung der Gleichgewichtsparameter

Bei den meisten Waagen, insbesondere bei denen mit einer Ableseeinheit zwischen 0,01 mg ÷ 0,0001 mg, wird die kürzeste Messzeit eine Ursache für eine schlechtere Messgenauigkeit sein. Im Hinblick darauf wird es praktisch vermieden, eine kurze Messzeit einzustellen. Die optimale Massemesszeit liegt bei den meisten Laborwaagen bei etwa 2 ÷ 15 Sekunden, je nach Wert der Ableseeinheit. In Ermangelung einer standardisierten Definition des Begriffs "Messzeit" können wir auf verschiedene Begriffe stoßen, die eher darauf abzielen, die Marketingbotschaft zu unterstreichen als objektive Informationen zu liefern.

Massennormen

Die Abgabe einer bestimmten Menge eines Stoffes erfordert eine vorherige Überprüfung, ob die Angaben der Waage genau sind oder nicht. Zu diesem Zweck wird eine Justierung der Waage durchgeführt (siehe Abschnitt 4). Alternativ ist es möglich, die angezeigten Waagenanzeigen, wenn die auf der Waagschale ruhende Last ein Massenstandard mit bekanntem Gewichtswert ist, mit diesem bekannten Wert zu vergleichen. In beiden Fällen erhält man Informationen darüber, wie genau die Masse der Substanz gemessen wird.

pBei einer periodischen Waagenkontrolle wird selten analysiert, was für die Tests verwendet wird, ob die Waage mit einem Gewichts- oder einem Massenstandard geeicht wird. Dabei gibt es einige wesentliche Unterschiede zwischen diesen beiden:

- Die Nennmasse von Gewichten ist durch Vorschriften festgelegt, während der Gewichtswert von Massenormalen willkürlich sein kann,

- die Form der Gewichte ist durch Vorschriften festgelegt (OIML R111-1), während die Form der Massenormale beliebig sein kann, sie wird entsprechend der vorgesehenen Verwendung gewählt, wie im Falle einer elektronischen Waage, bei der das interne Justiergewicht mit der mechanischen Konstruktion der Waage übereinstimmt,

- jeder Gegenstand aus einem Material, das die Massestabilität gewährleistet, Identifikationszeichen und ein Kalibrierungszertifikat mit Angabe des Massenwerts und der Kalibrierungsunsicherheit sowie mit Informationen über die erhaltene Rückverfolgbarkeit aufweist, kann ein Massenormal sein.

Daraus ergibt sich, dass jedes Gewicht ein Massenormal sein kann (Kalibrierungsnotwendigkeit), aber nicht jedes Massenormal ein Gewicht sein kann, z.B. unzulässige geometrische Abmessungen.

.png)

Abbildung 12. Verfahren zur Kalibrierung von Gewichts- und Massestandards

Im Radwag-Messlabor wird die Kalibrierung von Massenormalen heute automatisch mit Hilfe von automatischen Massekomparatoren und spezieller RMC-Software durchgeführt. Beide Komponenten sind Radwag-eigene Lösungen, die eine sehr hohe Genauigkeit und Präzision der Kalibrierprozesse ermöglichen.

.png)

Abbildung 13. Masse-Standardsatz

Produktcode: OK-501-0026

Prüfmethodik

Jede Waage kann mittels zahlreicher Methoden geprüft werden, was jedoch nicht empfohlen wird (zu viele zu verarbeitende Informationen, zeitaufwendiger Prozess, kostspielige Vorgänge). Die Anzahl der Tests sollte auf ein Minimum reduziert werden, damit man nur die notwendigen Informationen über den Zustand der Waage erhält (gültig / ungültig). Dennoch ist das Messergebnis ohne jeden Kommentar nutzlos, daher ist es notwendig, bei der Planung von Tests zu definieren:

- eigene Erwartungen an die Einhaltung kritischer Grenzwerte (normierte, industrielle Referenz für den zu prüfenden Parameter, z.B. Analysengenauigkeit nach USP 41),

- Prüfverfahren, das für den Bilanzierungsbereich geeignet ist,

- was das Prüfergebnis für die im Labor durchgeführten Prozesse bedeutet,

- mögliche Faktoren, die das Testergebnis beeinflussen können.

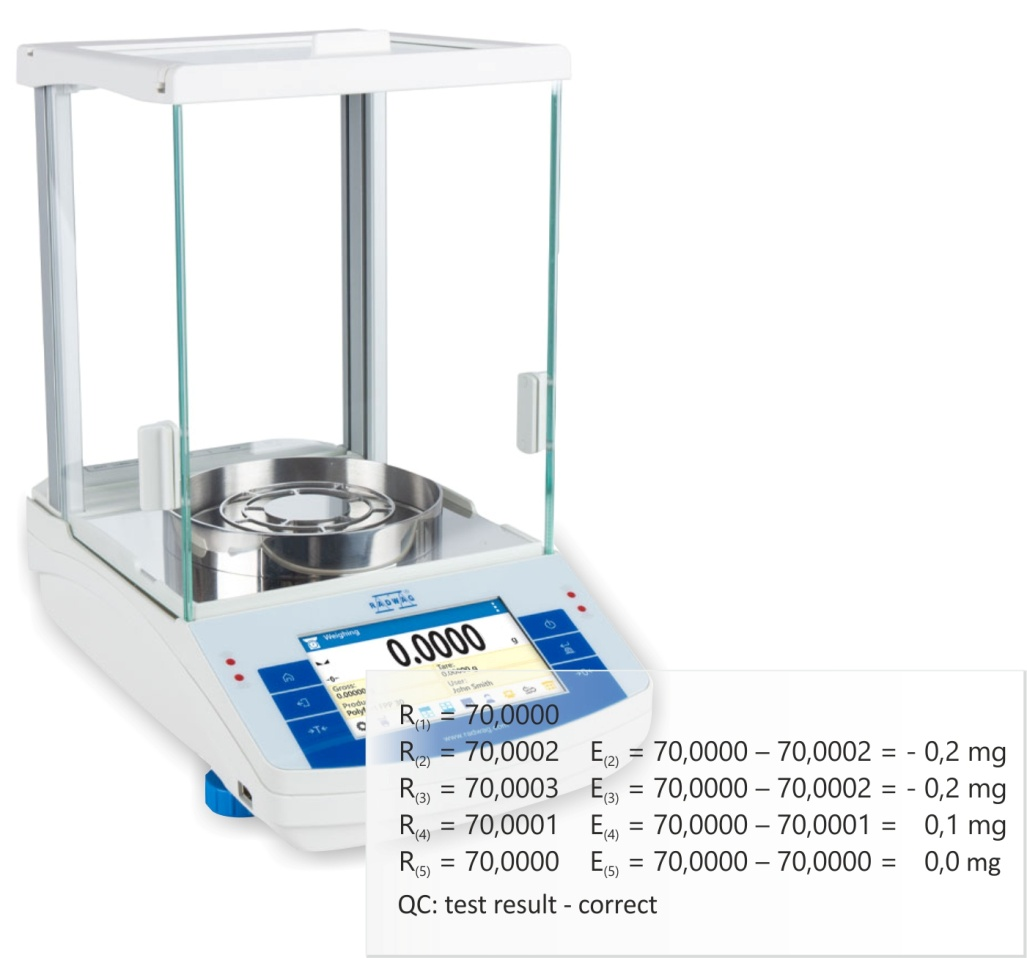

Es wird nicht empfohlen, komplexe Kontrollverfahren einzurichten oder komplizierte Tests mit hoher Intensität durchzuführen. Einige Kontrollverfahren können automatisch mit Hilfe interner Waagenfunktionen durchgeführt werden, wie z. B. Bericht über die Waagenjustierung, Autotest GLP. Die erste Funktion gibt Auskunft über die Wägegenauigkeit, die andere über die Wägegenauigkeit. In beiden Fällen wird das interne Justiergewicht verwendet. Eine genauere Beschreibung dieser Verfahren ist in späteren Abschnitten dieser Veröffentlichung zu finden.

.png)

Abbildung 14. XA 82/220.4Y PLUS – Pulverwägung. GLP-Bericht

Produktcode: WL-107-1029

Aus der Sicht des Qualitätsmanagementsystems müssen die Kontrollverfahren ein Instrument zur Verbesserung sein, d.h. ein Prozess der Risikoanalyse, der in jeder Organisation durchgeführt werden muss (PDCA).

Messgenauigkeit und Präzision

Die Anzeigegenauigkeit ist ein Begriff, der alle Faktoren zusammenfasst, die das Wägeergebnis beeinflussen. Dazu gehören die Linearität, die Wiederholbarkeit, die Exzentrizität und die Variation der Empfindlichkeit. Alle diese Faktoren zusammen können eine ungenaue Anzeige der Waage verursachen.

Messgenauigkeit ist der Grad der Übereinstimmung zwischen einem gemessenen Mengenwert und einem wahren Mengenwert einer Messgröße (Quelle: ISO/IEC Guide 99 International Vocabulary of Metrology. Basic and General Concepts and Associated Terms, VIM). Der Begriff Messgenauigkeit ist keine Größe (er wird nicht in einem numerischen Größenwert angegeben). Die Messung ist genauer, wenn der messkorrelierte Fehler kleiner ist (Bild 15).

.png)

Abbildung 15. Messgenauigkeit

Der Fehler der Messung Nr. 2 (Wert 11) ist größer als der Fehler der Messung Nr. 1 (Wert 5), daher ist die Messung 1 genauer. Die Bewertung der Genauigkeit der Massenmessung erfordert die Verwendung eines Massenstandards mit bekanntem Gewichtswert. Beispiel:

- Massestandardgewicht 50,000165 g (Kalibrierschein)

- Waagenanzeige 50.0004

- Fehler der Waagenanzeige Genauigkeit 50,000165 – 50,0004 = - 0,000235 g = - 0,0002 g

- Das Wiegen einer Probe mit einer Masse von annähernd 50 g wird mit einem Fehler von etwa - 0,2 mg durchgeführt.

Die Messgenauigkeit ist der Grad der Übereinstimmung zwischen Angaben oder Messwerten von Größen, die durch Wiederholungsmessungen an gleichen oder ähnlichen Objekten unter bestimmten Bedingungen ermittelt wurden. Die Messgenauigkeit wird in der Regel numerisch durch Ungenauigkeitsmaße wie Standardabweichung, Varianz oder Variationskoeffizient unter den festgelegten Messbedingungen ausgedrückt. Je geringer die Präzision, desto größer ist die Standardabweichung.

Indikation Wiederholbarkeit – Messgenauigkeit

|

SOP |

WIEDERHOLBARKEIT |

|

Definition |

OIML R76 USP 41, USP 1251, Europäisches Arzneibuch Punkt 1.7.2 |

|

Ausrüstung |

0,2 g, 10 g, 50 g, 100 g, 200 g Massenstandards |

|

Methode |

Manuell Belasten Sie die Waagschale 10 mal mit einem Massestandard des jeweiligen Nennwertes und protokollieren Sie die Wägeergebnisse. Die Anzeige der Waage für eine unbelastete Waagschale kann vor und zwischen den Messungen auf Null gestellt werden. Eine Justierung der Waage vor Beginn der Prüfung ist nicht erforderlich. Automatisch – Autotest GLP Rufen Sie das Untermenü ,Misc.” auf und starten Sie die Funktion Autotest GLP. Die Justiermasse wird 10 Mal gewogen. Nach Beendigung des Vorgangs zeigt die Waage den für die Messreihe berechneten Wert der Standardabweichung an. |

|

Grenzwerte |

Gesetzliches Messwesen, OIML – R 76: die zulässige Differenz zwischen der maximalen und minimalen Anzeige kann nicht größer sein als 5d ÷ 15d, dies ist abhängig von der Prüflast (siehe ANHANG 1). |

|

Interpretation |

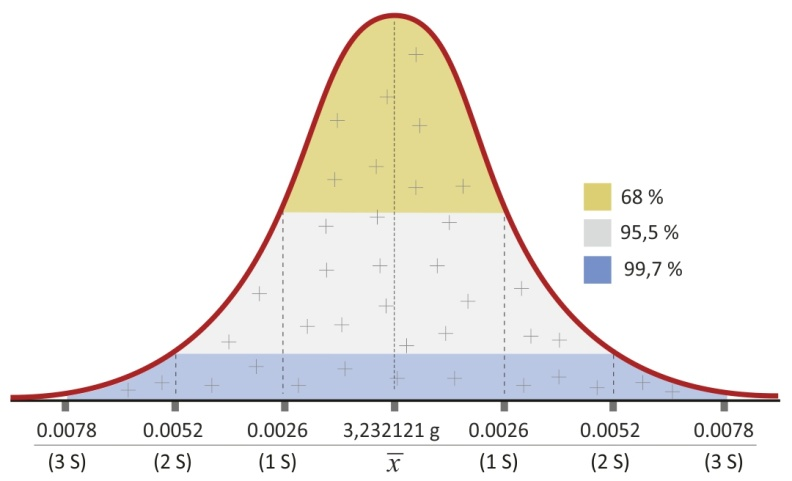

Die Messung ist nie genau; es kann aber mit einer gewissen Wahrscheinlichkeit abgeschätzt werden, wohin der Messwert fällt (3-Sigma-Regel). Bezogen auf den Mittelwert der Messreihe und auf die Standardabweichung (S) lässt sich schließen, dass:

|

Unter stabilen Bedingungen ist die Genauigkeit eine permanente Waageneigenschaft, daher kann durch die Bestimmung der obigen Abhängigkeiten angegeben werden, ob die Massemessung die festgelegten Grenzen für die angewandte Wahrscheinlichkeit überschreitet oder nicht.

Abbildung 16. Interpretation der Standardabweichung – 3-Sigma.Regel

Präzision von Waagen- und Mikrowaagenmessungen

Das Ergebnis der Prüfung der Messgenauigkeit hängt von drei Faktoren ab, nämlich der thermischen Stabilität der Waage und der Umgebung, den Fähigkeiten des Bedieners in Bezug auf die Kunst des Wägens und der angewandten Prüfmethode.

Das Erkennen der Bedeutung dieser Faktoren ist der erste Schritt auf dem Weg zu objektiven Tests. Im Folgenden werden Präzisionstests für zwei Waagen mit unterschiedlichen Ableseeinheiten vorgestellt. Die Ergebnisse wurden auf die gesetzlichen Anforderungen (OIML R 76) und die von Radwag für die Qualitätskontrolle festgelegten Grenzwerte bezogen.

Abbildung 17. AS 82/220.R2 PLUS

Produktcode: WL-104-1051

Bemerkung

Die Messgenauigkeit der Waage AS 82/220.R2 PLUS entspricht den Anforderungen der OIML R 76 und den Anforderungen des Qualitätsmanagementsystems der Abteilung Qualitätskontrolle der Firma Radwag.

Der niedrigste Wert der Eicheinheit (e) nach OIML R 76 beträgt 1 mg. Der Wert der Mikrowaagen-Ableseeinheit (d) beträgt 1 mg. Im unteren Grenzbereich des Wägebereichs beträgt die maximal zulässige Abweichung der Genauigkeit (MPE) 0,5 des Wertes der Eicheinheit, d.h. 0,5 mg. Unter Berücksichtigung der obigen Ausführungen kann der Fehler bei der Massenmessung bis zu 0,000500 g betragen. Schon aus diesem Grund wird eine Prüfung der messtechnischen Parameter der Mikrowaage nach den gesetzlichen Vorschriften (OIML) nicht empfohlen.

Abbildung 18. MYA 5.4Y PLUS Mikrowaage

Produktcode: WL-101-0203

Exzentrizität

|

SOP |

EZENTRISIERUNG |

|

Definition |

OIML R76 |

|

Ausrüstung |

Massennormale von Nennwerten, die entweder dem ⅓ oder dem ½ maximalen Kapazitätswert des geprüften Geräts entsprechen |

|

Methode |

Handbuch (OIML R 76)

Manuelles – Differential

|

|

Grenzwerte |

Gesetzliches Messwesen, OIML – R 76: Die zulässige Abweichung zwischen der Waagenanzeige für eine Kontrollstelle darf nicht größer sein als der Wert eines Fehlers für eine bestimmte Last (ANHANG 1). Nicht gesetzlich geregelter Bereich: Die maximale Differenz für die Kontrollpunkte 2 ÷ 5, berechnet unter Berücksichtigung der Anzeigen im Mittelpunkt der Waagschale, darf nicht größer sein als der vom Hersteller angegebene Wert (Produktdatenblatt). |

|

Interpretation |

In den Leitlinien für die gute Laborpraxis wird empfohlen, die gewogenen Gegenstände genau in die Mitte der Waagschale zu stellen. Daher ist der potenzielle Fehler der Exzentrizität nicht von großer Bedeutung. Eine Ausnahme können Objekte mit Schwerpunktsverschiebung sein. |

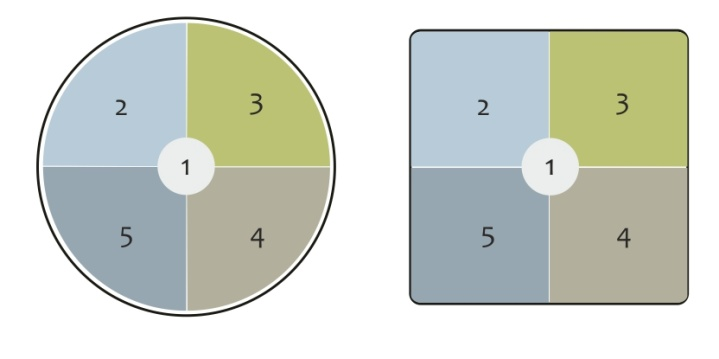

Bei den meisten Laborwaagen der Firma Radwag beträgt der Exzentrizitätsfehler etwa 3 Ableseeinheiten. Für die Auswertung wird ein Massennormal mit einem Wägewert von ½ Max capacity verwendet.

Abbildung 19. Punkte für die Kontrolle des Exzentrizitätstests

Differentialfehler der Exzentrizität

Der Differentialfehler der Exzentrizität ist die Abweichung zwischen dem Ergebnis, das bei der Wägung eines nacheinander auf den Punkten 2 ÷ 5 platzierten Massenormals erzielt wird, und dem Ergebnis, das bei der Wägung desselben Massenormals erzielt wird, wenn es mittig auf Punkt 1 platziert wird (Abbildung 19). Formel:

Ecc = I(1) – I(i)

wobei: Ecc – differentieller Fehler der Exzentrizität

I (i) – Angabe für nicht zentralen Punkt (2, 3, 4, 5)

I (1) – Angabe für den zentralen Punkt

Abbildung 20. AS 220.X2 balance – Exzentrizitätsprüfung

Produktcode: WL-104-0169

Die Exzentrizität ist ein Parameter mit einem konstanten Wert, daher muss sie nicht allzu oft geprüft werden. In der Praxis ist die Prüfung der Exzentrizität nur bei der Wägung von Proben mit großer Masse (über ½ Max) sinnvoll. Bei kleinen Massen ist dieser Parameter nicht wichtig, der Einfluss der Wiederholbarkeit ist vorherrschend. Sollte der Parameter dann kontrolliert werden?

Die Exzentrizität sollte auf jeden Fall nach der Installation der Waage überprüft werden. Anhand des Testergebnisses lässt sich beurteilen, ob der Transport der Waage zu einer Veränderung der Waageneigenschaften geführt hat oder nicht.

Im Laufe des Betriebs ist dieser Parameterwert konstant, daher sollte die Kontrolle periodisch erfolgen (mit einem langen Intervall, z. B. alle paar Monate).

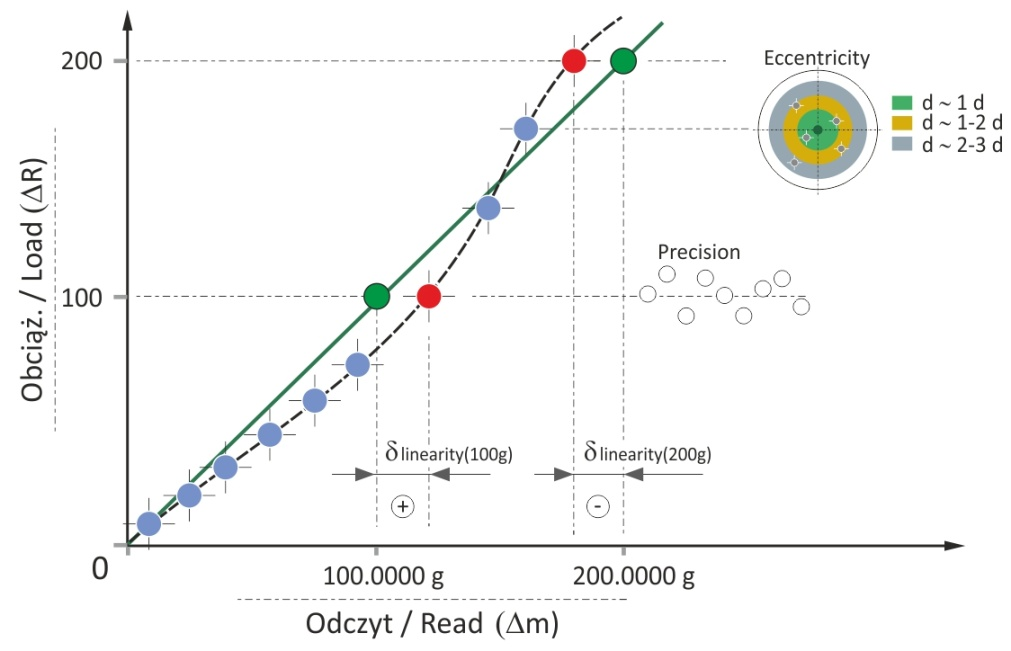

Linearität

Der Parameter Linearität bestimmt die Differenz zwischen einem Wägeergebnis und einem Referenzwert, d.h. dem Gewicht des Massenstandards. Bei der Linearität wird der gesamte Wägebereich ausgewertet, manchmal kann sie aber auch nur auf einen Teil davon reduziert werden. Eine perfekte Waage ist eine Waage, die ein präzises Wägen ermöglicht, d.h. ein Wägen, das garantiert, dass die Anzeige und der auf dem Kalibrierschein angegebene Gewichtswert übereinstimmen. Die präzise Wägung wird durch die grüne Linie dargestellt, die gestrichelte Linie steht für die Nichtlinearität (Abbildung 21).

>

Abbildung 21. Waage-Linearität – das Modell Waage

Die Nichtlinearität der Waage kann auf Fehler der bei der Werksjustierung verwendeten Massenormale, auf unvollkommene Messmethoden, auf messtechnische Möglichkeiten der Waage und auf Bedienungsfehler zurückzuführen sein. Die Linearitätsabweichung akkumuliert nämlich andere Fehler, zum Beispiel solche, die sich aus der Messgenauigkeit oder der Exzentrizität ergeben. Es kann gesagt werden, dass die zusätzlichen Komponenten, die zum Budget der Linearitätsabweichung beitragen, vom Wägebereich abhängen. Bei einer Probenmasse, die im Bereich von 0 bis ½ Max capacity liegt, kann die Linearitätsabweichung erheblich beeinflusst werden durch:

- die Messgenauigkeit, d. h. die Wiederholbarkeit (Einfluss von Umgebungsbedingungen, Fertigkeiten usw.),

- Massestandardfehler, zu große Unsicherheit bei der Bestimmung des Massestandardgewichts, Massestandardverschmutzung usw.

Bei einer Probenmasse, die innerhalb des ½Max ÷ Max-Bereichs liegt, kann die gemessene Linearitätsabweichung erheblich beeinflusst werden durch:

- die Messgenauigkeit, d. h. die Wiederholbarkeit (Einfluss von Umgebungsbedingungen, Fertigkeiten usw.),

- Exzentrizitätsfehler,

- Massestandardfehler, zu große Unsicherheit bei der Bestimmung des Massestandardgewichts, Massestandardverschmutzung usw.

Der Versuch, diese Fehler zu reduzieren, ist eine unendliche Geschichte, sie erfolgt mit Hilfe einer entsprechenden Methodik usw., speziellen Halterungen für die Wägegefäße (siehe Abschnitt 3), Überwachung der Umgebungsbedingungen, Schulung des Personals usw. Bei der Auswahl einer Waage für eine bestimmte Anwendung sollten die möglichen Fehler berücksichtigt werden, damit die Sicherheit der Prozesse im Labor erhalten bleibt.

Bei der Analyse der Linearitätsabweichung der Waage muss auch berücksichtigt werden, dass das Wägen von realen Objekten wie Pulvern, Glühbirnen, Gefäßen, Entnahmefingerhüten mit einem größeren Fehler behaftet sein kann. Dieser Fehler kann durch die Instabilität der Probe (Absorption/Desorption), das Auftreten von zu vielen statischen Aufladungen oder die thermische Instabilität der Probe verursacht werden. Die Wägemethodik muss solche Prozesse berücksichtigen und Mittel zur Risikobeseitigung aufzeigen.

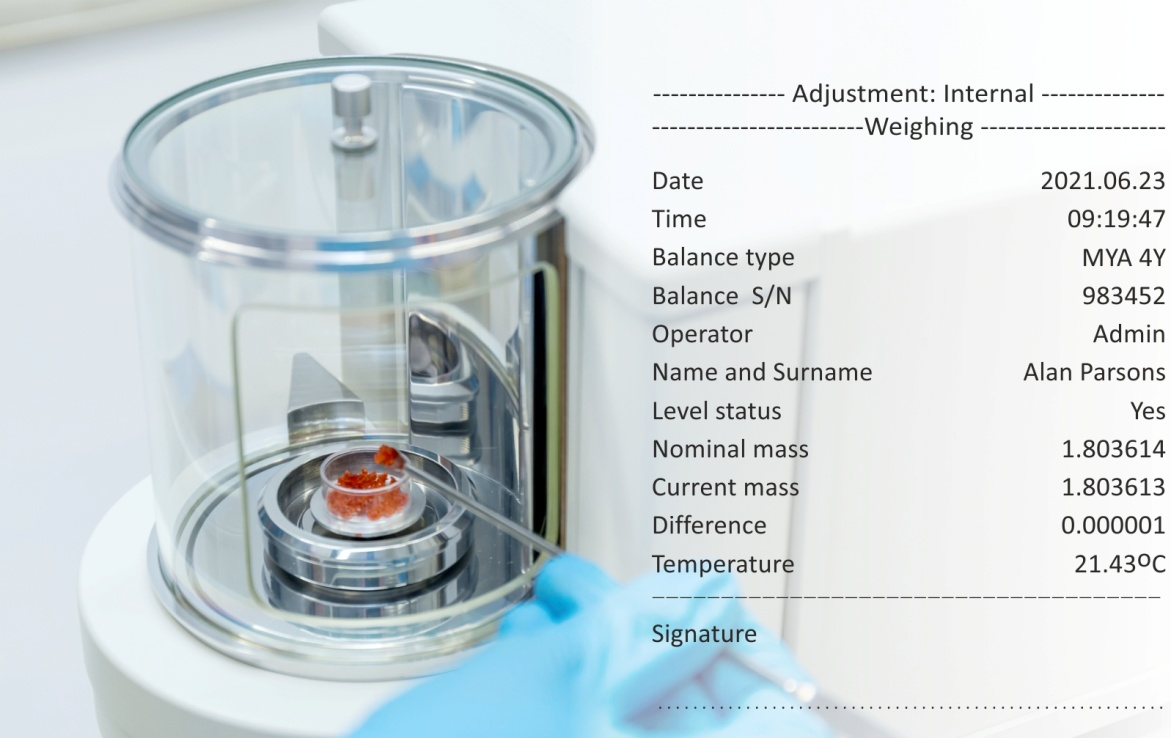

In der Praxis umfasst die Linearitätsbewertung die Justierleistung (Abbildung 5). In der Regel wird zu diesem Zweck der interne Ausgleichsmechanismus verwendet. Ein solches Verfahren beseitigt die Empfindlichkeitsfehler der Waage, die durch die laufende thermische Stabilisierung der Waage, die Überführung der Waage von der Produktion in den Betrieb oder andere Umgebungsbedingungen entstehen können. Die Justierung kann auch mit Hilfe von externen Massenormalen durchgeführt werden; in diesem Fall ist jedoch zu beachten, dass das tatsächliche Massenormal unter Berücksichtigung der Abweichung seine Nennmasse ist (siehe Kalibrierschein). Abbildung 22 zeigt ein Beispiel für einen Waagen-Justierbericht.

>

Abbildung 22. MYA 21.4Y PLUS – Pulverwägung, Justierbericht

Produktcode: WL-101-0414

|

SOP |

Linearität |

|

Definition |

OIML R76, ISO 5725-1 (Genauigkeit) |

|

Ausrüstung |

|

|

Methode |

Handbuch (OIML R 76)

Manuell – mit Verwendung von Zusatzgewichten

|

|

Grenzwerte |

Gesetzliches Messwesen, OIML – R 76: Die zulässige Abweichung zwischen der Waagenanzeige für eine Kontrollstelle darf nicht größer sein als der Wert eines Fehlers für eine bestimmte Last (ANHANG 1). Die Zusatzgewichtsmethode – die zulässige Differenz zwischen den Waagenanzeigen für einen Kontrollpunkt darf weder größer sein als der Wert eines Fehlers für eine bestimmte Last (ANHANG 1) noch der vom Hersteller angegebene Wert (Produktdatenblatt). |

|

Interpretation |

Die Verwendung von Massenstandards innerhalb des gesamten Wägebereichs kann aufgrund der Unsicherheit der Massenstandardgewichtsbestimmung problematisch sein. Die Anwendung der Zusatzgewichtsmethode beruht auf der Annahme, dass unabhängig von der verwendeten Zusatzlast die Massenmessung desselben Massenormals dasselbe Wägeergebnis liefert, die Abhängigkeit zwischen Last und Anzeige ist idealerweise linear (Abbildung 21, grüne Linie). |

Linearität – Gesetzliche Metrologie

Gemäß den Anforderungen der OIML R 111-1, OIML R 76 darf der Fehler des bei den messtechnischen Prüfungen verwendeten Gewichts nicht größer sein als ⅓ der maximal zulässigen Fehler für die jeweilige Last (ANHANG 1). Aus diesem Grund kann die Prüfung von Waagen mit sehr kleinen Ableseeinheiten, wie z. B. der Serien XA 4Y oder MYA 4Y, bei denen d < 0,01 mg ist, keine objektiven Informationen über die Genauigkeit/Linearität der Waage liefern. Bei Geräten der Genauigkeitsklasse II und III besteht dieses Problem nicht, da für den Test Gewichte der Genauigkeitsklasse F2 verwendet werden.

Abbildung 23. PS 1000.X2 mit eingestelltem Massenstandard – Prüfung der Anzeigegenauigkeit der Waage

Die Waage entspricht den Anforderungen des gesetzlichen Messwesens und den Anforderungen des Qualitätsmanagementsystems der Firma Radwag.

Linearität – Die Zusatzgewichtsmethode

Diese Methode erfordert die Verwendung eines Massenormals und einer entsprechenden Anzahl von Zusatzgewichten.

.png)

Abbildung 24. Metrologische Kontrolle der Waage der Serie AS 220.R2 PLUS

Produktcode: WL-104-0177

Bei der Gestaltung der Kontrolltests ist eine entsprechende Testmenge und ein entsprechender Schwierigkeitsgrad zu berücksichtigen. Es sind nur die Bereiche und Funktionalitäten zu prüfen, die für die Qualität des Laborbetriebes von Bedeutung sind, und zwar im erforderlichen Umfang. Dabei ist auch zu berücksichtigen, dass jedes Objekt mit zeitlich konstanter Masse als Massenormal dienen kann.

>

.jpg)