A tömegmérés biztonsága a gyógyszeriparban. Alapvető metrológiai vizsgálatok (II. rész)

.jpg)

A metrológiai vizsgálatok növelik a tömegmérés biztonságát, feltéve, hogy helyesen és rendszeresen végzik őket. A gyógyszeriparban a mérésbiztonság kiemelt fontosságú. Erre tekintettel cikkünk második részében a metrológiai vizsgálatok módszertanára fókuszálunk. Először is elmondjuk, hogyan készüljön fel az ilyen vizsgálatokra.

Felkészülés a tesztek előtt

A vizsgálatok előtt meg kell ismerkedni a mérleggel, a tömegszabványokkal és a módszertannal kapcsolatos fogalmakkal. Ez lehetővé teszi egy olyan vizsgálati ciklus megtervezését, amely egyértelműen jelzi a mérési pontosságot és precizitást.

Mérleg

Minden mérleg rendelkezik alapértelmezett beállításokkal, amelyektől függ, hogy a mérés milyen gyorsan és pontosan végezhető el. Az alapbeállítások garantálják a mérleg helyes működését tipikus laboratóriumi körülmények között, azaz kb. 20oC hőmérsékleten, kb. 40% relatív páratartalom mellett. A mérleg működését optimalizáló gyári beállítások a tömegszabványos mérlegelés megfigyelése alapján kerülnek beállításra. A laboratóriumi mérlegelés során a tömegszabványokon kívül más tárgyakat is mérnek, ezek izzók, főzőpoharak, edények stb. Ez az oka annak, hogy néha szükség van a mérleg beállításainak kismértékű módosítására, ennek során a valós technológiai specifikációra kell hivatkozni. A Radwag műszerek esetében az ilyen optimalizálás a validálási folyamat keretében végzett rutinvizsgálatok során valósulhat meg. Tulajdonképpen két fő optimalizálási típus létezik:

- optimalizálás a sebességre,

- optimalizálás a mérési pontosságra.

.png)

9. ábra. XA 21.4Y.A PLUS – stent alkalmazása

A jelszűrés mérési módszere

- nagyon gyors / gyors,

- átlagos,

- lassú / nagyon lassú.

Stabilitási kritérium

- gyors,

- gyors és megbízható,

- megbízható.

A sebesség javára történő optimalizálás egy kicsit rosszabb pontosságot és precizitást eredményezhet. Ez annak köszönhető, hogy éppen ebben az esetben a stabil mérési eredményt a következők határozzák meg:

- rövid megfigyelési idő, és

- a mérési eredmény jelentős ingadozása,

ezért téves értéket vehetünk stabil eredménynek.

A mérési folyamat optimalizálása érdekében a kiváló pontosság érdekében általában a következőkre van szükség:

- a mérőjel hosszú távú megfigyelése,

- a mérési eredmény nagyon jelentéktelen ingadozása.

Meg kell állapítani, hogy a d = 1mg leolvasási egységgel rendelkező mérlegek, azaz a PS 1000.X2 (10. ábra) esetében gyakorlatilag nincs nagy különbség a mérési idő vagy a mérési pontosság tekintetében az optimalizálás előtt és után. A 0,1 mg-nál kisebb leolvasási egységgel rendelkező mérlegek, pl. a MYA 4Y sorozatú mikromérlegek esetében óriási különbségek figyelhetők meg.

.png)

10. ábra. PS 1000.X2 – tömegmérés 1 mg-os leolvashatósággal

Termékkód: WL-218-0026

A mérési sebesség és pontosság tekintetében ideális megoldás keresése során figyelembe kell venni a laboratóriumban megvalósított folyamat valós követelményeit. Ez nemcsak a megfelelő mérleg kiválasztását teszi lehetővé, hanem a költséges vizsgálati anyag megtakarítását is. A tömegmérési idő és a pontosság közötti elméleti összefüggést egy tipikus, nagy felbontású laboratóriumi mérleg esetében a 11. ábra mutatja be.

.png)

11. ábra. Egyensúlyi paraméterek optimalizálása

A legtöbb mérleg esetében, különösen a 0,01 mg ÷ 0,0001 mg közötti leolvasási egységgel rendelkező mérlegek esetében a legrövidebb mérési idő a rosszabb mérési pontosságot eredményezi. Erre tekintettel gyakorlatilag elkerülhető a rövid mérési idő beállítása. Az optimális tömegmérési idő a legtöbb laboratóriumi mérleg esetében körülbelül 2 ÷ 15 másodperc, az olvasási egység értékétől függően. A "mérési idő" fogalmának szabványosan meghatározott definíciójának hiánya miatt találkozhatunk különböző kifejezésekkel, amelyek inkább a marketingüzenet hangsúlyozását célozzák, mintsem objektív tájékoztatást nyújtanak.

Tömegszabványok

Egy adott mennyiségű anyag adagolása előzetes ellenőrzést igényel, hogy a mérleg jelzései pontosak-e vagy sem. Ebből a célból mérlegbeállításra kerül sor (olvassa el a 4. szakaszt). Alternatív megoldásként lehetőség van a megjelenített mérlegjelzések összehasonlítására, amikor a mérlegelőtálcán nyugvó teher egy ismert tömegű tömegnormál, az említett ismert értékkel. Mindkét esetben információt kapunk arról, hogy milyen pontosan mérjük az anyag tömegét.

pAz időszakos mérlegellenőrzés során ritkán elemzik, hogy mit használnak a vizsgálatokhoz, hogy a mérleget súly- vagy tömegnormállal hitelesítik. E kettő között van néhány lényeges különbség:

- a súlyok névleges tömegét előírások határozzák meg, míg a tömegszabványok tömegértéke tetszőleges lehet,

- a súlyok alakját előírások határozzák meg (OIML R111-1), míg a tömegszabványok alakja tetszőleges lehet, azt a várható használatnak megfelelően választják ki, mint például egy elektronikus mérleg esetében, ahol a belső beállító súly megfelel a mérleg mechanikai kialakításának, .

- tömegszabvány lehet bármely olyan anyagból készült tárgy, amely garantálja a tömegstabilitást, rendelkezik azonosító jelekkel és kalibrálási tanúsítvánnyal a tömegérték és a kalibrálási bizonytalanság meghatározásával, valamint a megőrzött nyomonkövethetőségre vonatkozó információkkal.

A fentiekből az a következtetés vonható le, hogy minden súly lehet tömegszabvány (kalibrálási szükséglet), azonban nem minden tömegszabvány lehet súly, pl. a tiltott geometriai méretek miatt.

.png)

12. ábra. Súly- és tömegszabvány – kalibrálási folyamat

Ma a Radwag Mérőlaboratóriumban a tömegszabványok kalibrálási eljárását automatikus tömegkomparátorok és dedikált RMC szoftver használatával automatikusan végzik. Mindkét komponens a Radwag saját fejlesztésű megoldása, amely lehetővé teszi a kalibrációs folyamatok nagyon nagy pontosságát és precizitását.

.png)

13. ábra. Tömegszabványkészlet

Termékkód: OK-501-0026

Vizsgálati módszertan

Minden egyes mérleg tesztelhető számos módszerrel, azonban ez nem ajánlott (túl sok feldolgozandó információ, időigényes folyamat, költséges műveletek). A tesztek számát a lehető legkevesebbre kell csökkenteni, ezzel csak a szükséges információkat kapjuk a mérleg állapotáról (érvényes / érvénytelen). Mindazonáltal a mérési eredmény minden megjegyzés nélkül használhatatlan, ezért a tesztek tervezése során meg kell határozni:

- saját elvárások a kritikus határértékeknek való megfeleléssel kapcsolatban (szabványban meghatározott, ipari referencia a vizsgált paraméterre, pl. az USP 41 szerinti analitikai pontosság),

- a mérlegkörnek megfelelő vizsgálati módszer,

- mit jelent a vizsgálati eredmény a laboratóriumban végzett folyamatok szempontjából,

- a vizsgálati eredményt befolyásoló lehetséges tényezők.

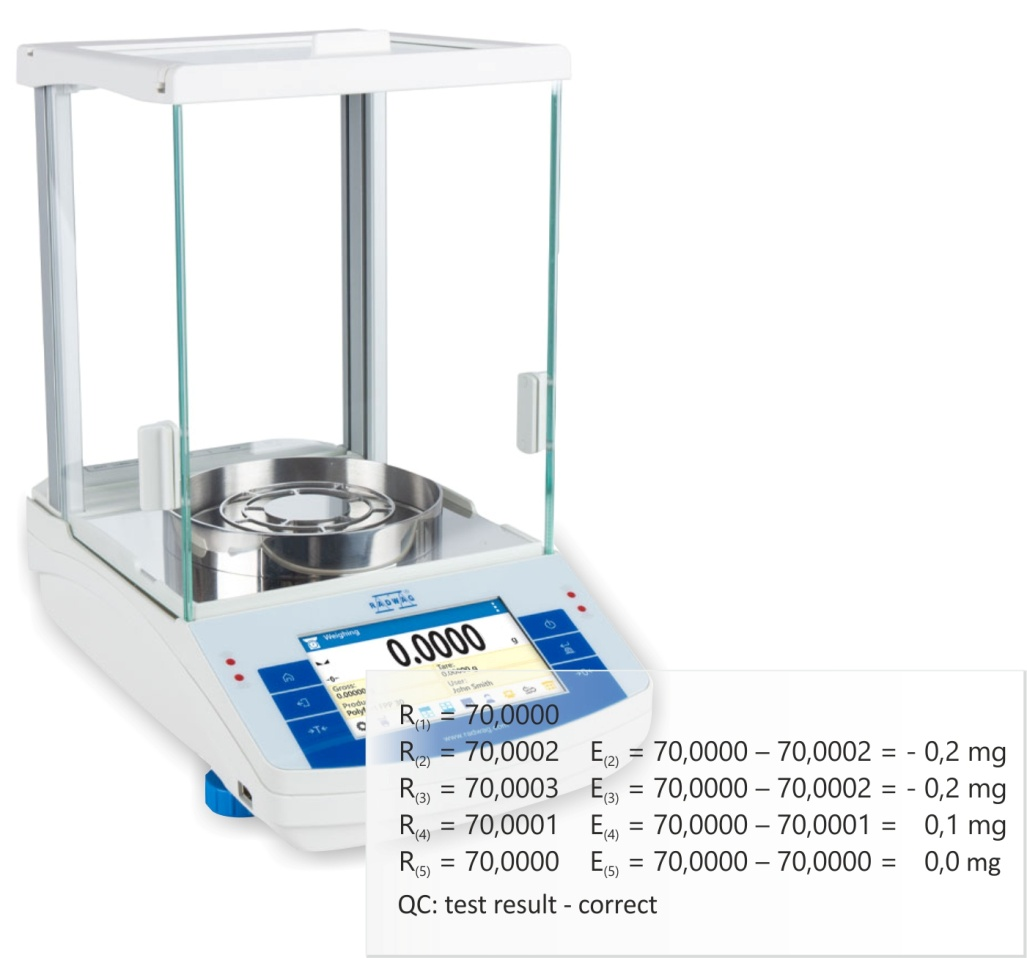

Nem ajánlott sem összetett ellenőrzési eljárások létrehozása, sem bonyolult, nagy intenzitású vizsgálatok elvégzése. Egyes ellenőrzési eljárások automatikusan megvalósíthatók a belső mérlegfunkciók használatával, mint például a mérleg beállításáról szóló jelentés, Autotest GLP. Az első a mérési pontosságról, a másik a mérési pontosságról tájékoztat. Mindkét esetben a belső beállító súlyt használják. Ezen eljárások pontosabb leírása a kiadvány későbbi részeiben található.

.png)

14. ábra. XA 82/220.4Y PLUS – por mérlegelése. GLP-jelentés

Termékkód: WL-107-1029

A minőségirányítási rendszerek szempontjából az ellenőrzési eljárásoknak a fejlesztés eszközének kell lenniük, azaz kockázatelemzési folyamatnak, amelyet minden szervezetben el kell végezni (PDCA).

Mérési pontosság és precizitás

A mérési pontosság a mérési eredményt befolyásoló összes tényezőt egyesítő fogalom. Ezek között van a linearitás, a megismételhetőség, az excentrikusság és az érzékenység szórása. Ezek a tényezők együttesen pontatlan mérlegjelzést okozhatnak.

A mérési pontosság a mért mennyiség értéke és a mérendő mennyiség valódi értéke közötti egyezés közelsége (forrás: ISO/IEC Guide 99 International Vocabulary of Metrology. Basic and General Concepts and Associated Terms, VIM). Mérési pontosság fogalma nem mennyiség (nem egy numerikus mennyiségértékben van megadva). A mérés akkor pontosabb, ha a méréssel korrelált hiba kisebb (15. ábra).

.png)

15. ábra. Mérési pontosság

A 2. számú mérés hibája (11. érték) nagyobb, mint az 1. számú mérés hibája (5. érték), az 1. számú mérés tehát pontosabb. A tömegmérés pontosságának értékeléséhez ismert tömegű tömegnormál használata szükséges. Példa:

- tömegnorma tömege 50,000165 g (kalibrálási tanúsítvány)

- mérlegjelzés 50.0004

- a mérlegjelzés pontosságának hibája 50,000165 – 50,0004 = - 0,000235 g = - 0,0002 g

- egy 50 g tömegű, közel 50 g tömegű minta mérése kb. - 0,2 mg hibával történik.

A mérési pontosság az azonos vagy hasonló tárgyakon, meghatározott körülmények között végzett ismételt mérésekkel kapott jelzések vagy mért mennyiségek értékei közötti szoros egyezés. A mérési pontosságot általában számszerűen fejezik ki a pontatlanság mérőszámaival, mint például a standard eltérés, a szórás vagy a variációs együttható a meghatározott mérési körülmények között. Minél kisebb a pontosság, annál nagyobb a szórás értéke.

Jelzésismételhetőség – Mérési pontosság

|

SOP |

ÚJRAJÁTÉLHATÓSÁG |

|

Definíció |

OIML R76 USP 41, USP 1251, Európai Gyógyszerkönyv 1.7.2. pont |

|

Felszerelés |

0,2 g, 10 g, 50 g, 100 g, 200 g tömegszabványok |

|

Módszer |

Kézi Töltse meg a mérőedényt 10-szer a megfelelő névleges értékű tömegszabvánnyal, és rögzítse a mérési eredményeket. A mérleg jelzései a terheletlen mérlegelőtálnál a mérések előtt és a mérések között nullázhatók. A mérleg beállítása a vizsgálat megkezdése előtt nem szükséges. Automatikus – Autotest GLP Lépjen be a ,Misc.” almenübe, és futtassa az Autotest GLP funkciót. A beállítási tömeg 10 alkalommal kerül mérlegelésre. Az eljárás befejezése után a mérleg megjeleníti a mérési sorozatra kiszámított szórásértéket. |

|

Határok |

Törvényes méréstechnika, OIML – R 76: a megengedett különbség a legnagyobb és legkisebb jelzés között nem lehet nagyobb, mint 5d ÷ 15d, ez a vizsgálati terhelés függvénye (lásd 1. MELLÉKLET). |

|

Értelmezés |

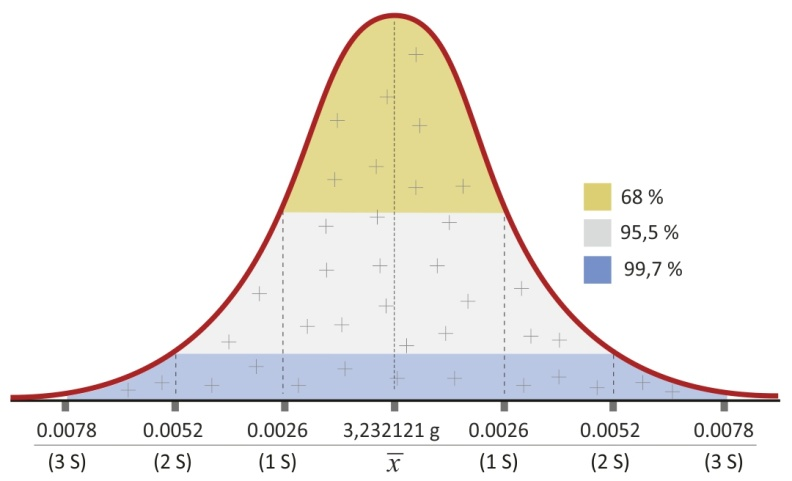

A mérés soha nem pontos, azonban bizonyos valószínűséggel megbecsülhető, hogy hova esik a mért érték (3-szigma szabály). A méréssorozat átlagértékére és a szórás (S) standard deviációjára vonatkoztatva megállapítható, hogy:

|

Stabil körülmények között a pontosság a mérleg állandó jellemzője, ezért a fenti függőségek meghatározása lehetővé teszi annak meghatározását, hogy a tömegmérés meghaladja-e az alkalmazott valószínűségre beállított határértékeket vagy sem.

16. ábra. A szórás értelmezése – 3-szigma. szabály

A mérleg és a mikromérleg mérésének pontossága

A mérési pontosság vizsgálatának eredménye három tényezőtől függ, nevezetesen a mérleg és a környezet hőstabilitásától, a mérés művészetével kapcsolatos kezelői készségektől és az alkalmazott vizsgálati módszertől.

E tényezők fontosságának felismerése az első lépés az objektív vizsgálatokhoz vezető úton. Az alábbiakban két különböző leolvasási egységgel rendelkező mérleg pontossági tesztjeit mutatjuk be. Az eredményeket a jogszabályi követelményekre (OIML R 76) és a Radwag által a minőségellenőrzéshez meghatározott határértékekre vonatkoztattuk.

17. ábra. AS 82/220.R2 PLUS

Termékkód: WL-104-1051

Megjegyzés

Az AS 82/220.R2 PLUS mérlegek mérési pontossága megfelel az OIML R 76 követelményeinek és a Radwag minőségellenőrzési osztály minőségirányítási rendszerének követelményeinek.

Az OIML R 76 szerinti ellenőrző egység (e) legalacsonyabb értéke 1 mg. A mikromérleg leolvasó egység (d) értéke 1 mg. A mérési tartomány alsó határértékén belül a legnagyobb megengedett pontossági hiba (MPE) a hitelesítő egység értékének 0,5 %-a, azaz 0,5 mg. A fentiekre tekintettel a tömegmérés hibája akár 0,000500 g is lehet. Éppen ezért a mikromérleg metrológiai paramétereinek jogszabályi előírások (OIML) szerinti vizsgálata nem ajánlott.

18. ábra. MYA 5.4Y PLUS mikromérleg

Termékkód: WL-101-0203

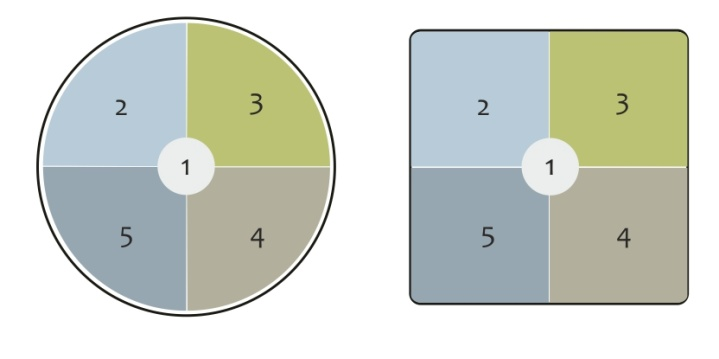

Excentricitás

|

SOP |

EKCENTRIKUSSÁG |

|

Definíció |

OIML R76 |

|

Felszerelés |

A vizsgált műszer ⅓ vagy ½ maximális kapacitásértékéhez közeli névleges tömegszabványok |

|

Módszer |

Kézikönyv (OIML R 76)

Kézi – differenciál

|

|

Határok |

Törvényes metrológia, OIML – R 76: a mérlegjelzés megengedett eltérése egy ellenőrzési pont esetében nem lehet nagyobb, mint az adott terhelésre vonatkozó hiba értéke (1. MELLÉKLET). Jogszabály által nem szabályozott terület: a 2. ÷ 5. ellenőrzési pontok esetében a mérlegelőtálca középpontjában lévő jelzésekre számított maximális eltérés nem lehet nagyobb, mint a gyártó által megadott érték (termék adatlap). |

|

Értelmezés |

A helyes laboratóriumi gyakorlatra vonatkozó irányelvek azt javasolják, hogy a mérlegelt tárgyakat a mérőedény legközepére helyezzük. Ezért az excentrikusságból eredő potenciális hiba nem bír jelentős jelentőséggel. Kivételt képezhetnek azok a tárgyak, amelyek súlypontja eltolódik. |

A Radwag által gyártott legtöbb laboratóriumi mérleg esetében az excentricitás hibája körülbelül 3 leolvasási egység. A kiértékeléshez egy ½ Max kapacitású tömegnorma tömegértékét használják.

19. ábra. Az excentricitási vizsgálat ellenőrzési pontjai

Az excentricitás differenciális hibája

Az excentricitás differenciális hibája a 2. és 5. ponton egymás után elhelyezett tömegszabvány mérlegelése során kapott eredmény és az 1. ponton középen elhelyezett azonos tömegszabvány mérlegelése során kapott eredmény közötti eltérés (19. ábra). Képlet:

Ecc = I(1) – I(i)

ahol: Ecc – az excentricitás differenciális hibája

I (i) – jelzés a nem centrális pontra (2, 3, 4, 5)

I (1) – jelzés a központi pontra

20. ábra. AS 220.X2 mérleg – excentricitásvizsgálat

Termékkód: WL-104-0169

Az excentricitás állandó értékű paraméter, ezért nem szükséges túl gyakran vizsgálni. A gyakorlatban az excentricitás vizsgálata csak nagy tömegű minták (több mint ½ Max) mérlegelésekor ésszerű. Ez a paraméter kis tömegeknél nem fontos, az ismételhetőség hatása dominál. Ilyenkor kell-e ellenőrizni a paramétert?

Az excentricitást mindenképpen ellenőrizni kell a mérleg felállítása után. A vizsgálat eredménye alapján megítélhető, hogy a mérlegszállítás okozott-e változást a mérleg jellemzőiben vagy sem. A működés során ez a paraméter értéke állandó, ezért az ellenőrzésre időszakosan (nagy időközönként, például néhány havonta) kell sort keríteni.

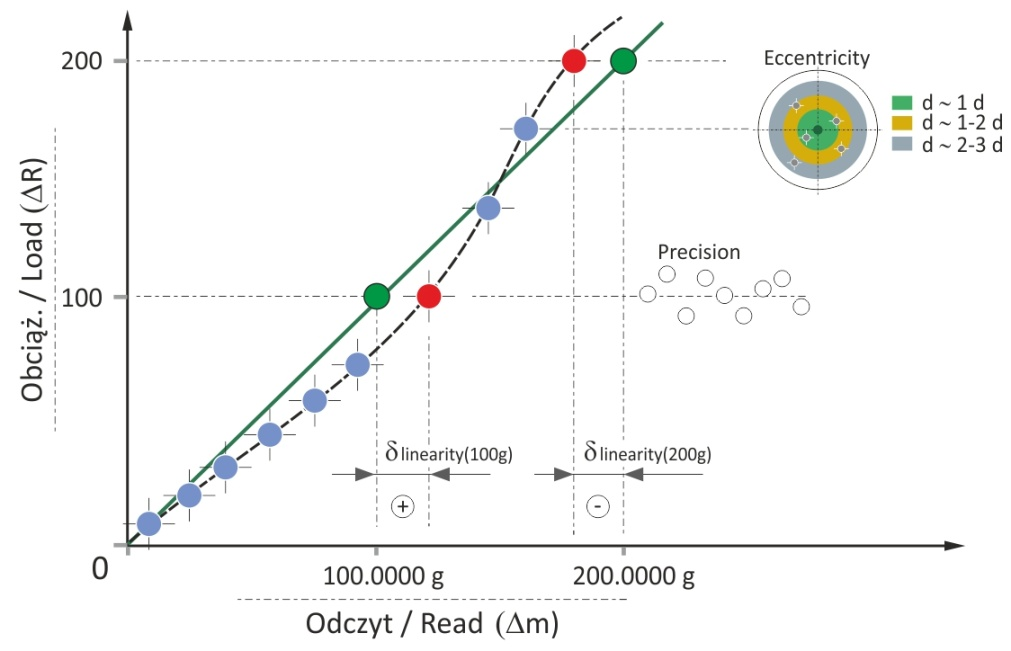

Linearitás

A linearitás paraméter meghatározza a mérési eredmény és a referenciaérték, azaz a tömegszabvány súlya közötti különbséget. A linearitásnál a teljes mérési tartományt értékelik, azonban néha a linearitást annak csak egy részére is le lehet szűkíteni. A tökéletes mérleg olyan mérleg, amely lehetővé teszi a 'pontos mérlegelést', ami olyan mérlegelést jelent, amely garantálja, hogy a kalibrálási tanúsítványon szereplő jelzés és a súlyérték megfelel egymásnak. A pontos mérlegelést a zöld vonal mutatja, a szaggatott vonal a nemlinearitást jelzi (21. ábra).

21. ábra. Egyensúly linearitása – a modell egyensúlya

A mérleg nemlinearitása a gyári beállítás során használt tömegszabványok hibáiból, a tökéletlen mérési módszerekből, a mérleg metrológiai lehetőségeiből és a kezelő hibáiból adódhat. Valójában a linearitási eltérés más hibákat halmoz fel, például a mérési pontosságból vagy az excentricitásból eredő hibákat. Elmondható, hogy a linearitási eltérés költségvetéséhez hozzájáruló további összetevők a mérési tartománytól függnek. A 0 és ½ Max kapacitás közötti tartományba tartozó mintatömeg esetén a linearitási eltérést jelentősen befolyásolhatják:

- a mérési pontosság, azaz az ismételhetőség (környezeti feltételek, készségek stb. hatása),

- tömegszabvány hiba, a tömegszabvány súlyának meghatározásának túl nagy bizonytalansága, tömegszabvány szennyezettsége stb.

A ½Max ÷ Max tartományon belüli mintatömeg esetén a mért linearitási eltérést jelentősen befolyásolhatják:

- a mérési pontosság, azaz az ismételhetőség (környezeti feltételek, készségek stb. hatása),

- excentricitási hiba,

- tömegszabvány hiba, a tömegszabvány súlyának meghatározásának túl nagy bizonytalansága, tömegszabvány szennyezettsége stb.

Az ilyen hibák csökkentésére tett kísérlet egy véget nem érő történet, ez a megfelelő módszertan stb. segítségével, a mérőedényekhez szánt speciális tartókkal (olvassa el a 3. szakaszt), a környezeti állapot megfigyelésével, a személyzet képzésével, stb. történik. A mérleg kiválasztásakor egy adott alkalmazáshoz figyelembe kell venni a lehetséges hibákat, ezzel a laboratóriumban zajló folyamatok biztonsága megmarad.

A mérleg linearitási eltérésének elemzésénél figyelembe kell venni azt is, hogy a valós tárgyak, mint például porok, izzók, edények, kivonó gyűszűk mérlegelése nagyobb hibával terhelhető. Ezt a hibát okozhatja a minta instabilitása (abszorpció/deszorpció), túl sok statikus töltés előfordulása, a minta termikus instabilitása. A mérési módszertannak figyelembe kell vennie ezeket a folyamatokat, és meg kell jelölnie a kockázat kiküszöbölésének eszközeit.

A gyakorlatban a linearitás értékelése a beállítási teljesítményt foglalja magában (5. ábra). Erre a célra általában a belső beállító mechanizmust használják. Ez a folyamat kiküszöböli a mérleg érzékenységi hibáját, amely a mérleg folyamatos hőstabilizálásának, a mérlegnek a gyártásból az üzembe való átvitelének, egyéb környezeti körülményeknek a következménye lehet. A beállítás külső tömegszabványok segítségével is elvégezhető, azonban ebben az esetben nem szabad megfeledkezni arról, hogy a valódi tömegszabvány a névleges tömeg, az eltérés figyelembevétele után (lásd a kalibrálási tanúsítványt). A 22. ábra egy példát mutat a mérlegbeállítási jegyzőkönyvre.

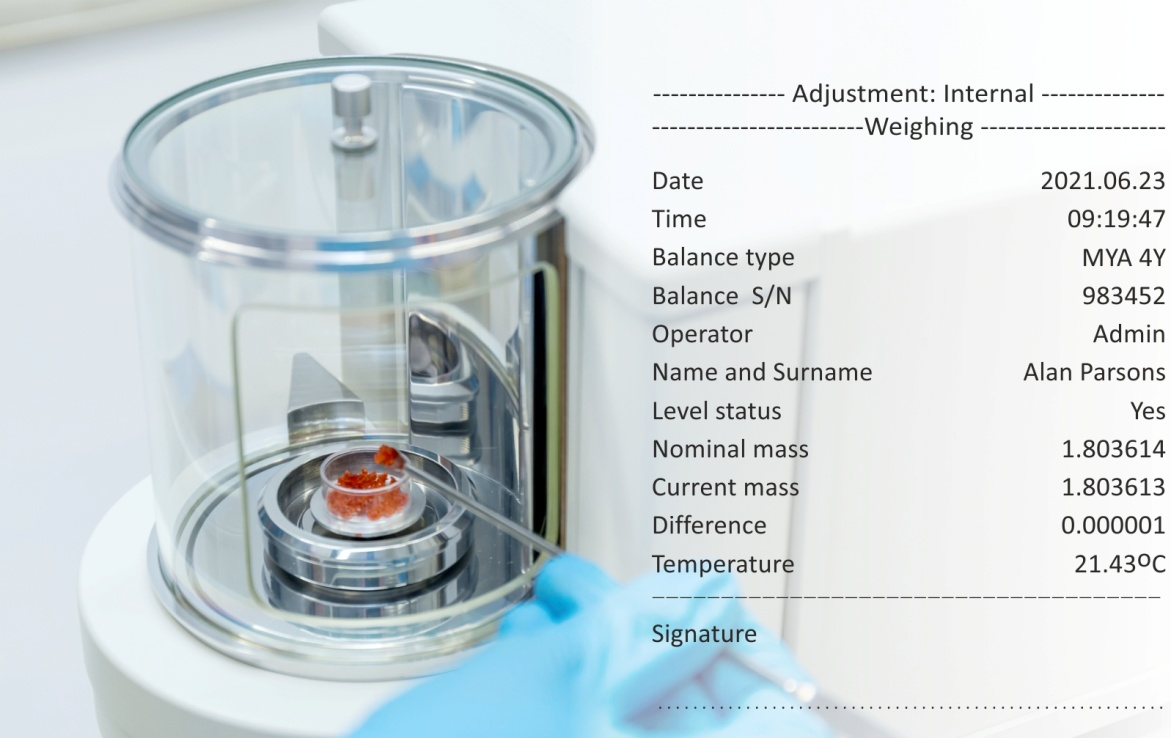

22. ábra. MYA 21.4Y PLUS – por mérlegelés, beállítási jelentés

Termékkód: WL-101-0414

|

SOP |

Linearitás |

|

Definíció |

OIML R76, ISO 5725-1 (pontosság) |

|

Felszerelés |

|

|

Módszer |

Kézikönyv (OIML R 76)

Kézi – kiegészítő súlyok használatával

|

|

Határok |

Törvényes metrológia, OIML – R 76: a mérlegjelzés megengedett eltérése egy ellenőrzési pont esetében nem lehet nagyobb, mint az adott terhelésre vonatkozó hiba értéke (1. MELLÉKLET). A kiegészítő súly módszer – a mérlegjelzés megengedett eltérése egy ellenőrzési ponton nem lehet nagyobb, mint az adott terhelésre vonatkozó hiba értéke (1. MELLÉKLET), illetve a gyártó által megadott érték (termék adatlap). |

|

Értelmezés |

A tömegszabványok használata a teljes mérési tartományon belül problémás lehet a tömegszabványok tömegének meghatározásának bizonytalansága miatt. A kiegészítő tömeg módszer használata azon a feltételezésen alapul, hogy az alkalmazott kiegészítő terheléstől függetlenül, ugyanazon tömegszabvány tömegmérése azonos mérési eredményt ad, a terhelés/jelzés függés ideális esetben lineáris (21. ábra, zöld vonal). |

Linearitás – Legális metrológia

Az OIML R 111-1, OIML R 76 követelményeinek megfelelően a metrológiai vizsgálatok során használt súly hibája nem lehet nagyobb, mint ⅓ az adott terhelésre megengedett legnagyobb hiba (1. MELLÉKLET). Emiatt a nagyon kis leolvasási egységekkel rendelkező mérlegek, mint például az XA 4Y vagy MYA 4Y sorozat, ahol d < 0,01 mg, tesztelése nem adhat objektív információt a mérleg pontosságáról/linearitásáról. A II. és III. pontossági osztályba tartozó eszközök esetében ez a probléma nem áll fenn, mivel a vizsgálathoz F2 pontossági osztályba tartozó súlyokat használnak.

23. ábra. PS 1000.X2 beállított tömegszabvánnyal – a mérlegjelzés pontosságának vizsgálata

A mérleg megfelel a törvényes metrológiai követelményeknek és a Radwagnál elfogadott minőségirányítási rendszer követelményeinek.

Linearitás – A kiegészítő súlymódszer

Ez a módszer egy tömegszabvány és megfelelő mennyiségű kiegészítő súlyok használatát igényli.

.png)

24. ábra. Az AS 220.R2 PLUS sorozatú mérleg metrológiai ellenőrzése

Termékkód: WL-104-0177

Az ellenőrző vizsgálatok tervezése során figyelembe kell venni a megfelelő vizsgálati mennyiséget és a kifinomultsági szintet. Csak azokat a területeket és funkciókat kell a szükséges mértékben ellenőrizni, amelyek a laboratóriumi műveletek minősége szempontjából jelentősek. Azt is szem előtt kell tartani, hogy minden egyes, időben állandó tömegű tárgy tömegnormálként szolgálhat.

.jpg)